齒輪箱潤滑油液中的磨粒攜帶了大量的磨損狀態信息,主要包括磨粒尺寸、磨粒數量及其生成速率。磨粒尺寸對應磨損類型,磨粒濃度反映當前磨損量,磨粒的瞬時生成率可以用來預測接下來一段時間內的磨損情況。磨粒作為評價設備磨損狀態的重要指標,能夠為設備的狀態評估與故障預測提供參考和指導。

目前,評價風機齒輪箱的用油性能主要還是采用定期取樣、離線送檢的方式,然而這種方式時效性不強,無法實現設備磨損故障的早期預警。針對這一現狀,磨粒在線監測傳感器(以下簡稱磨粒傳感器)應運而生,它能實時監測齒輪箱磨粒數量變化,能夠更好地實現齒輪箱磨損故障的早期診斷與在線預警,為風機系統的安全運維提供保障和支撐。

針對磨粒參數與齒輪箱磨損狀態的關系,國內外學者展開了多方面的研究。劉學工等提出了油液中金屬磨粒濃度預測法,得到了齒輪箱的可靠性壽命。胡志紅等對齒輪箱潤滑油中的顆粒污染度以及磨損顆粒失效類型進行深入分析,通過分析顆粒的尺寸、成分以及形狀準確地判別輪齒的失效形式以及失效機理。Sheng對750kW 風機進行在線油液監測研究,探究了齒輪箱磨粒尺寸分布規律,得出齒輪箱發生故障時的磨粒生成率高于正常階段。但現有的研究更多集中在理論探究階段,在與設備磨損狀態和傳感器實際應用結合方面有所欠缺,在設備的在線預警方面有所不足。另外,磨粒傳感器技術本身存在一定的技術壁壘,其測試精度及可靠性還有待進一步驗證。基于此,本實驗首先驗證了磨粒傳感器的精確性,以保證后續磨損狀態分析的準確性;然后通過搭建的小型齒輪箱實驗平臺模擬齒輪的運行工況,完成齒輪箱全壽命加速實驗,其中采用驗證后的磨粒傳感器獲取生成的磨粒信息,并根據實時的磨粒特征參數對磨損狀態做出預判;最后采用鐵譜分析等手段驗證在線監 測趨勢的準確性。本研究不僅為齒輪箱磨損實驗研究提供了可靠的理論方法,還對實際生產中齒輪箱故障預判的方法具有指導意義。

1、實驗

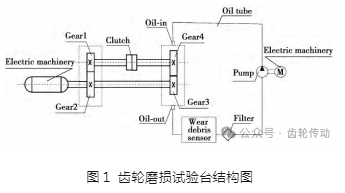

采用自主研制的齒輪磨損試驗機進行實驗,試驗機結構如圖1所示。

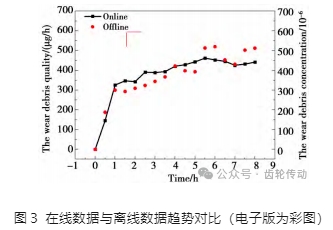

試驗機主要由臺架基座、調速電機、試驗齒輪箱、加載聯軸器、溫度控制和數據采集設備等六大部分組成。在齒輪箱前加玻璃窗便于觀察齒輪運轉狀況,采用接觸式測溫儀來獲取實驗過程中齒輪箱的潤滑油溫度。采用粗糙度測量儀測試齒輪粗糙度,測得其平均粗糙度 Ra為3.2μm,齒輪表面以及箱體內壁采用石油醚進行清洗,以去除表面油污等污染物。潤滑介質選用粘度為320的齒輪油;磨粒傳感器及過濾器(濾芯40μm)依次串聯在循環油路上。實驗中通過逐級施加載荷(30kg—50kg—60kg—70kg—80kg—90 kg)的方式來實現加速實驗的目的。具體實驗參數如表1所示。齒輪箱從開始運行到出現故障,實驗周期共計28d。

2、結果與討論

磨粒傳感器的精度驗證

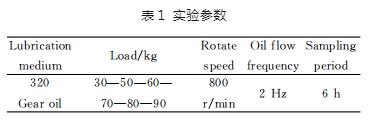

目前,磨粒傳感器主要輸出的實時信息是磨粒尺寸與數量。為保證磨粒傳感器能夠準確判別出齒輪的磨損狀態,需要對其尺寸全面性、數據可靠性及反應靈敏性進行驗證。為驗證磨粒傳感器能夠對不同尺寸的磨粒加以甄別區分,故設計齒輪箱磨損加速實驗對齒輪箱工作過程中的磨粒生成情況進行實時監測,測得的各尺寸區間磨粒數量變化曲線見圖2。

從實驗結果來看,0~60 μm 尺寸區間的磨粒數量和生成速率遠遠高于其他尺寸區間,且較大尺寸區間的磨粒數量在實驗后期才開始增長。這是因為齒輪箱在磨合階段會有大量的小尺寸磨粒出現,這種現象的發生符合一般金屬材料的磨損規律:逐級增加載荷,磨合不斷重復,小尺寸磨粒不斷產生;當載荷增加超過臨界點,在較大交變載荷作用下,大尺寸顆粒開始產生。

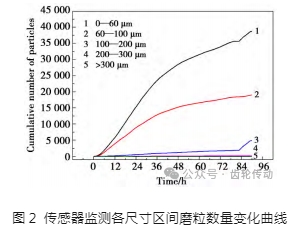

對磨粒傳感器輸出的磨粒數目信息的準確性進行驗證。由于缺乏測量油液中磨粒數目的直接方法,故采用間接的方式來驗證。設計齒輪箱加速磨損試驗,每小時采集10mL油樣進行離線磨粒濃度檢測,并將離線測得的磨粒濃度變化趨勢與磨粒傳感器實時監測的磨粒數量變化規律進行比照,探究二者在演化規律上的一致程度。圖3為磨粒傳感器監測到的數據與離線測得的鐵磁性顆粒濃度數據,從圖3中可以看出,兩者的變化趨勢基本一致。故可以得出,磨粒傳感器可靠性良好。

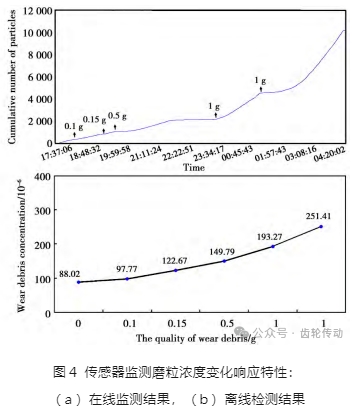

設計油液磨粒濃度變化響應實驗,驗證傳感器靈敏度。實驗中分批次向油液中加入一定量金屬磨粒來不斷提升其磨粒濃度,以此來考察傳感器對油液中磨粒濃度變化的響應特性。每次人為改變油液磨粒濃度,并待其平穩時對油液取樣,通過離線測試方法檢測油樣中磨粒的含量,將實時監測得到的磨粒總數目變化規律與油液中磨粒濃度的變化趨勢進行比照印證,如圖4所示。

由在線監測結果圖4(a)可見,每一次人為改變磨粒濃度后,傳感器都能夠及時進行響應。由于油路中未使用過濾器,因此曲線斜率直接表征磨粒濃度。從圖 4(a)可明顯看出,曲線斜率隨著濃度增加而不斷增大。通過離線檢測結果(圖4(b))可以更為準確地得到油液中磨粒濃度確實呈遞增趨勢,與在線監測結果相吻合。因此,排除實驗條件的極端性,傳感器具備良好的靈敏度。

綜上,經過實驗驗證可知,磨粒傳感器全面性、可靠性及靈敏性良好,可用于齒輪箱磨損狀態評價。

齒輪臺架實驗

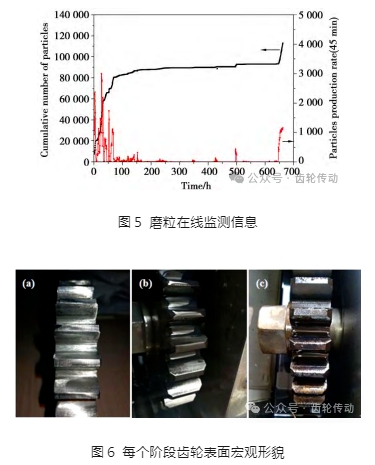

圖5為本實驗測得的齒輪箱全壽命周期內磨粒數量及磨粒生成率隨時間的變化曲線。從圖5可以看出,齒輪箱全壽命曲線可以清晰地劃分為三個階段,磨合階段、正常磨損階段、異常磨損階段。從圖5中還可以看出,齒輪箱運行初期,磨粒生成率較高,分析原因認為,磨合階段是齒輪表面進一步加工的過程,其表面的粗糙峰和微凸體大量剝落,以便使其與摩擦副良好接觸,減小磨損,因此,磨合階段測得的磨粒生成率遠高于正常磨損階段以及異常磨損階段。穩定磨損階段,磨粒生成率比較小、磨粒生成量趨于穩定,此階段,摩擦副表面磨合良好,齒輪箱運行平穩,未有大量磨粒生成,故磨粒生成率曲線變化不大。在磨損后期(650h后),磨粒的累積數量與生成率均劇烈上升,當齒輪箱進入磨粒大量增加的嚴重磨損階段后約48~72h,實驗臺開始振動、噪音急劇增大,齒輪發生嚴重破壞并最終停機,分析原因認為,齒輪在長期的交互應力作用下表面發生嚴重的疲勞磨損,故導致磨粒數量及生成率突增。觀察不同階段的齒輪表面磨損情況(圖6)可以發現,開始階段齒輪表面光亮且狀態良好,管路里的潤滑油呈現黃色,無顆粒出現;隨著實驗的進行,齒輪箱運行500h后齒輪表面出現輕微磨損,齒輪節圓附近出現輕微點蝕現象;運行650h后,管路里的潤滑油顏色呈現深黃色,且能明顯看到黑色顆粒,此時觀察齒輪齒面,可以看到大面積的材料剝落,已經出現嚴重磨損。

相關研究表明,油液中的磨粒生成速率的突然升高以及濃度突變反映了該段時間內的設備磨損量情況,磨損量的積累是導致齒輪發生磨損,出現表面剝落甚至裂紋、斷齒的重要原因。因此,磨粒濃度和生成率的突變表征著齒輪箱運行狀態的質變。即通過傳感器監測磨粒曲線斜率的變化可以判別出此時的齒輪箱的磨損狀態。

對于材料磨損過程而言,不同的表面磨損形式所對應的磨粒平均尺寸往往存在一定的差異性,例如疲勞磨粒通常處于100~200μm 的尺寸區間,而切削磨損會產生大尺寸的長條狀磨粒。對不同尺寸區間的磨粒累積數量、磨粒生成率進行監測,分析在線監測信號與磨損物理過程的對應關系,能夠提前預知或判斷某些磨損類型的發生,實現更加準確的齒輪箱磨損故障預警。

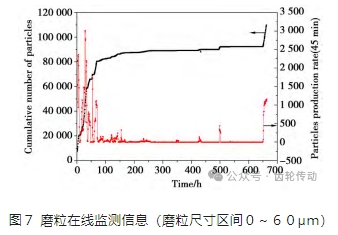

圖7為0~60μm 尺寸區間的磨粒數量及磨粒生成率隨時間的變化曲線。從圖7可以看出,該區間的磨粒總量以及生成速率曲線與圖5曲線趨勢基本一致,即磨合階段,該尺寸區間的磨粒濃度快速增大,在磨合階段末期逐漸變小,正常磨損周期內保持著非常穩定的增長率,且在齒輪箱發生嚴重磨損破壞之前,該尺寸區間磨粒濃度快速上升。從圖7中還可以看出,逐級施加載荷時,該尺寸區間的磨粒生成率會出現短暫的波動,但由于磨粒總量非常大,小尺寸磨粒的總累積量對載荷的改變并不十分敏感。因此,在齒輪箱整個運行周期,0~60μm 尺寸區間的磨粒是持續產生的,且在磨合及平穩磨損階段,該尺寸區間的磨粒的數量累積以及生成率對齒輪箱磨損不具有明顯的破壞作用,不需要重點關注。

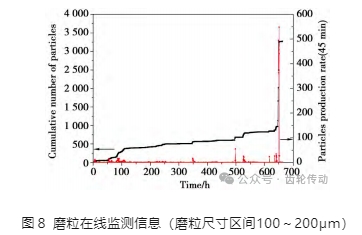

圖8為100~200μm 尺寸區間的磨粒數量及磨粒生成率隨時間的變化曲線。從圖8可以看出,磨合階段,該區間的磨粒數量遠低于0~60μm 尺寸區間的磨粒;平穩磨損階段,該區間磨粒生成率一直相對穩定;進入劇烈磨損期時,該尺寸區間的磨粒生成率突變且上升幅度較大。分析原因認為,齒輪箱經過平穩磨損階段,齒輪表面已遭到細微破壞,逐漸失去了原有的平衡運行狀態,導致裂紋擴展貫通,最終形成大尺寸磨粒剝落。對于齒輪箱磨損過程,在發生嚴重的磨損破壞之前,產生的磨粒以疲勞磨粒為主,當出現大量 200 μm 左右的疲勞磨損磨粒時,通常認為材料進入嚴重疲勞磨損狀態,即在劇烈磨損階段,100~200μm 尺寸區間磨粒的數量及生成率突增且波動幅度較大時,意味著齒輪箱已經發生較為嚴重的疲勞磨損。

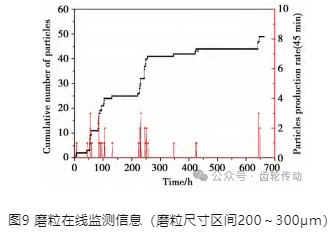

圖9為200~300μm 尺寸區間的磨粒在線監測曲線。從圖9可以發現,該尺寸區間的磨粒數量遠遠小于其他尺寸區間,磨粒生成率在相當多的時間內都是零,且該尺寸區間磨粒的生成率幾乎都是階躍式的。對照實驗過程發現,該區間磨粒曲線的階躍現象與實驗過程中的載荷施加有著良好的對應性,每一級階躍過程均對應了一組工作載荷的施加,可以認為該尺寸區間的磨粒對載荷的改變十分敏感。

綜上,0~60μm 尺寸區間磨粒的曲線變化趨勢與磨粒總量的變化趨勢一致,且數量級相同,即磨粒傳感器所記錄的顆粒總量較大程度是小尺寸顆粒總量貢獻的結果,但對于判斷齒輪磨損狀態準確性不足。而由100~200μm 的顆粒曲線的變化趨勢可知,磨合階段100~200μm 的顆粒產生的非常少,隨著齒輪箱的運行,正常磨損期階段,100~200μm 的顆粒產生量增加,并且隨著時間的延長,斜率有上揚趨勢,當運行時間達到650h時,斜率突變,曲線斜率大于75°,此時齒輪表面易發生嚴重的剝落,意味著齒輪箱已經發生失效。200~300μm 的顆粒曲線在650h時,斜率變化略有升高,變化不大,但該大尺寸區間的磨粒出現時意味著齒輪箱已進入劇烈磨損狀態,需要加以警惕并做出預警。

3、離線檢測的驗證

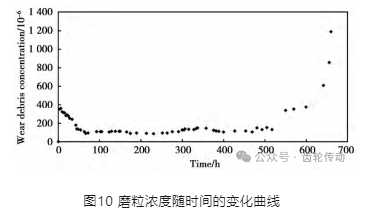

圖10為680h內采用 Q2000鐵量儀離線測試的鐵磁顆粒濃度隨時間的變化曲線,從圖10中可以看出,齒輪箱在運行約650h后開始出現磨粒濃度快速增大的現象,由于實驗中對齒輪箱內的潤滑油進行了循環過濾,離線檢測獲取的磨粒濃度信息實質上反映了磨粒的實時生成速率。即通過加速實驗的磨粒測試信息可以發現,在齒輪箱達到磨損破壞之前,磨粒生成率快速增長,這一現象有效印證了磨粒生成率是反映齒輪箱磨損狀態、提出故障預警的重要影響因素。

鐵譜能通過分析油液中的磨損顆粒的形態特征對齒輪箱的磨損狀態進行評估,且能很好地驗證油液在線監測設備的準確性。本工作對上述運行的680h齒輪箱實驗中抽取的各時期的油樣進行鐵譜分析,做出磨損特征與磨損類型的評價,圖11中給出了80h、300h、630h以及650h油樣的鐵譜圖片。

通過對不同時間的油樣進行鐵譜顯微分析發現,80h油樣中的磨粒主要為少量的小尺寸鐵磁性金屬顆粒(最大尺寸約為15μm),伴有少量滾動疲勞磨損顆粒以及滾/滑齒輪磨損顆粒(最大尺寸約為100μm),未見明顯異常磨損;300h正常磨損期內,磨粒主要為較多的小尺寸鐵磁性金屬顆粒和少量固體污染顆粒,伴有少量疲勞擦傷磨損顆粒(最大尺寸約為200μm),且有磨損顆粒互相碾磨的跡象;在630h及650 h劇烈磨損期內,油液中存在大量的小尺寸鐵磁性金屬顆粒 且伴有較多的疲勞擦傷磨損顆粒和個別銅合金磨損顆粒,鐵合金部件磨損率較高(最大尺寸約為300μm),且銅合金部件亦出現異常磨損,意味著除了齒輪齒面出現嚴重磨損以外,軸承等設備組件也發生了異常磨損現象。從鐵譜分析結果可知,油液中磨粒尺寸和磨粒濃度信息是磨損程度的直接表現。齒輪箱從磨合階段到劇烈磨損階段的變化過程中,油液中檢測到的大尺寸磨粒濃度從小到大,這與實際工況中齒輪箱的運行狀態相吻合,由此可見,磨粒尺寸和磨粒濃度可用于表征齒輪箱的磨損狀態。

因此,油液中磨粒含量的離線油樣測試、磨粒含量變化規律以及油液的鐵譜分析結果,有效地印證了在線監測的磨粒信息變化趨勢能準確預測齒輪磨損故障。

4、結論

磨合階段,齒輪箱產生的磨粒尺寸主要在0~60μm 之間,且主要表現為疲勞磨損機制,該尺寸區間的磨粒生成對齒輪箱后續的磨損影響不大,不需要重點關注;經過平穩運行階段后,60~100μm 尺寸區間的磨粒數量迅速增多,即該區間磨粒生成率增大時,此時齒輪表面已發生輕微的點蝕;當監測到100~200μm 大尺寸磨粒生成率迅速增長時,說明齒輪箱已進入較為嚴重的疲勞磨損狀態,需要引起運維人員重視,進行換油或者其他必要的預防措施;若大于200μm 的磨粒大量出現且數量呈現跳躍式增長時,表明此時齒輪箱已發生嚴重的損壞,需要做出預警處理。

本工作采用油液在線監測技術對齒輪箱的磨損狀態進行判斷及預測,為齒輪部件的磨損狀態診斷提供了必要的理論基礎,具有很好的參考價值。

參考文獻略.