如今新能源汽車發(fā)展迅速,其電機(jī)的用量迅速增加。電機(jī)軸的質(zhì)量尤為重要,對(duì)強(qiáng)度和耐磨性的要求較高。衡陽(yáng)某新能源汽車廠對(duì)電機(jī)軸進(jìn)行碳氮共滲、淬火和回火處理,以提高其強(qiáng)度和表面硬度等性能。但批量生產(chǎn)中,電機(jī)軸熱處理后內(nèi)花鍵棒間距收縮,并產(chǎn)生錐度。 本文分析了發(fā)生這種問(wèn)題的原因,提出了解決措施,提高了產(chǎn)品的合格率。

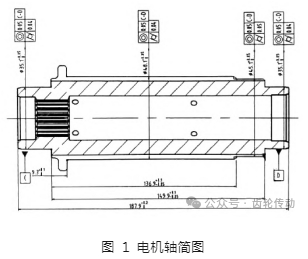

一、產(chǎn)品簡(jiǎn)介及技術(shù)要求

試驗(yàn)用電機(jī)軸的結(jié)構(gòu)和尺寸如圖 1 所示,材料為 20CrMnTi 鋼,要求表面硬度≥650 HV1,心部硬度 30 ~ 45 HRC,有效硬化層深度 0.5 ~ 0.8 mm,內(nèi)花鍵齒棒間距變化≤0.05 mm。化學(xué)成分:0.197 C,0.815 Mn,1.03 Cr,0.243 Si,0.058 Ti,0.019 P,0.000 6 S (質(zhì)量分?jǐn)?shù),%),均符合標(biāo)準(zhǔn)要求。

二、熱處理工藝及結(jié)果

熱處理工藝

(1)預(yù)氧化:350 ℃ ×1 h 預(yù)氧化。

(2)碳氮共滲:780 ℃ ×30 min,880 ℃ ×10 min,880 ℃ ×180 min×0.95%C(通氨氣,流量 1.5 L/ min),880 ℃ ×120 min×0.75%C,820 ℃ ×20 min×0.70%C。

(3)淬火:從 820 ℃淬入 90 ℃ 科潤(rùn) 468 齒輪專用淬火油 30 min,中速攪拌。

(4)回火:170 ℃ ×3 h。

碳氮共滲設(shè)備為密封箱式多用爐。

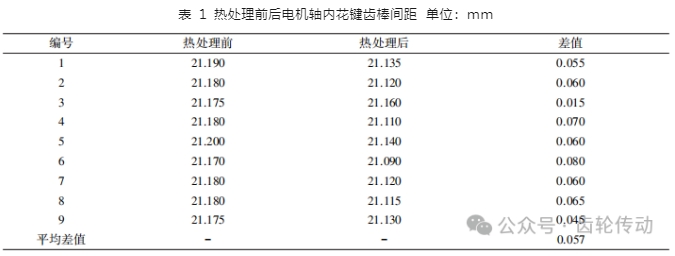

結(jié)果

處理后電機(jī)軸表面硬度為 715 ~ 730 HV1,心部硬度為 36 ~ 41 HRC,有效硬化層深度為 0. 55 ~ 0.65 mm,均符合要求。然而,電機(jī)軸內(nèi)花鍵齒棒間距過(guò)大,不符合要求,熱處理前后內(nèi)花鍵齒棒間距如表 1 所示。

解決措施

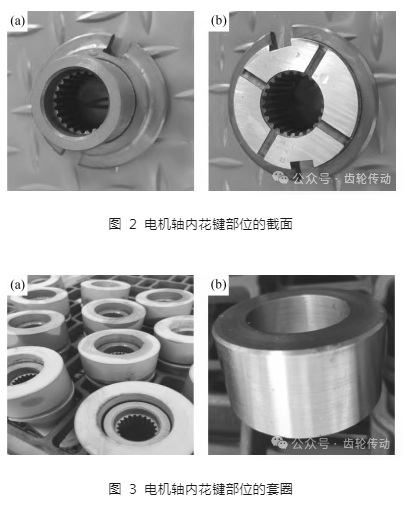

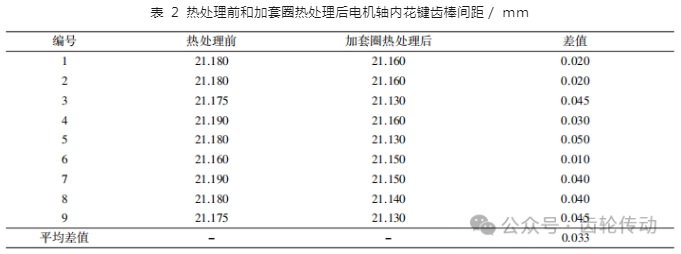

如圖 2 所示,電機(jī)軸內(nèi)花鍵部位的壁厚不同,淬火冷卻不均勻,導(dǎo)致內(nèi)花鍵齒棒間距大于要求值。為解決這一問(wèn)題,在電機(jī)軸端部加一個(gè)套圈,如圖 3 所示,以提高花鍵各部位淬火冷卻的均勻性,從而減少畸變量。

軸內(nèi)花鍵部位加套圈熱處理后,電機(jī)軸表面硬度為 700 ~ 730 HV1,心部硬度為 34 ~ 37 HRC,有效硬化深度為 0.50 ~ 0.55 mm,均符合要求,內(nèi)花鍵齒棒間距也在要求范圍內(nèi)。 熱處理前后電機(jī)軸內(nèi)花鍵齒棒間距如表 2 所示。

三、結(jié)束語(yǔ)

眾所周知,在熱處理特別是淬火冷卻過(guò)程中工件必然會(huì)發(fā)生形狀和體積的變化即畸變,難以避免,只能采取某些措施減小,將畸變量控制在要求范圍內(nèi)。本文根據(jù)產(chǎn)品的形狀特點(diǎn),在電機(jī)軸薄壁部位加套圈人為增加其厚度,使零件淬火時(shí)均勻冷卻,達(dá)到了減少畸變的目的。

作者簡(jiǎn)介:張鵬程(1991—),男,江蘇鹽城人,學(xué)士,主要從事熱處理工藝調(diào)試工作。

參考文獻(xiàn)略.