差速器是純電動乘用車的核心部件,提升差速器的質量,有利于提高整車效率、降低噪聲。

一、差速器結構分析

純電動乘用車差速器結構

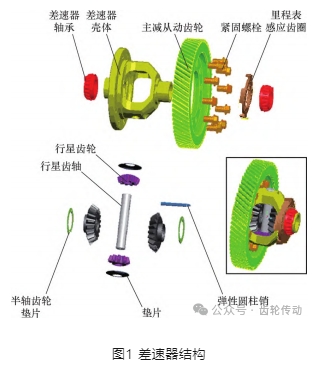

純電動乘用車差速器結構如圖1所示。

純電動乘用車差速器結構緊湊,其動力傳動由電動機經減速器進入差速器殼體,驅動半軸齒輪,不差速時,行星齒輪軸和行星齒輪形成一個整體,由其帶動半軸齒輪轉動,再由半軸齒輪帶動左、右半軸,分別驅動左、右車輪。差速時,行星齒輪與半軸齒輪有相互轉動。

差速器的設計要求滿足:左半軸轉速+右半軸轉速 =2×行星輪架轉速。當汽車直行時,左、右車輪與行星輪架三者的轉速相等處于平衡狀態,而在汽車轉彎時三者平衡狀態被破壞,導致內側輪轉速減小,外側輪轉速增加。

商用車差速器的結構

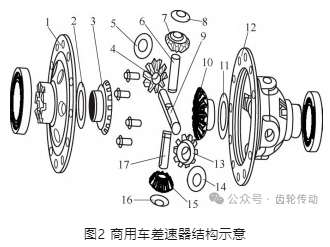

商用車差速器與乘用車差速器的結構基本一致,都是由差速器殼體、行星齒輪軸、行星齒輪、行星齒輪墊片、半軸齒輪及半軸齒輪墊片組成,如圖2所示。

1、12—殼體 2、11—半軸齒輪墊片 3、10—半軸齒輪 4、7、13 、15—行星齒輪 5、8、14、16—行星齒輪墊片 6、9、17—行星齒輪軸

純電動乘用車與商用車差速器的差別

由于商用車載荷比乘用車大,所以差速器的結構有明顯不同:

1)商用車差速器殼體是分體式的,裝配工藝性好。而乘用車差速器的殼體是整體式的,裝配工藝性差。

2)由于商用車差殼是分體式的,方便測量行星齒輪和半軸齒輪的齒側間隙。而乘用車差速器無法測量行星齒輪和半軸齒輪的尺側間隙。

3)行星齒輪數量不一樣。商用車差速器一般是4個行星輪,而乘用車差速器一般是2個行星輪。商用車差速器4個行星輪的節圓形成一個平面,半軸齒輪與行星輪接觸時,比較平穩,轉動時沖擊比較小。而乘用車差速器只有2個行星齒輪,不能形成一個節圓平面,半軸齒輪與行星齒輪接觸時擺動比較大,沖擊也比較大。因此,乘用車差速器零件精度比商用車的要求高。

4)由于行星齒輪數量不同,行星軸結構也不一樣。商用車差速器的行星軸一般是十字形的,有整體十字結構和可拆分十字結構,本文圖中的十字軸就是可拆分十字結構。

二、純電動乘用車差速器對整車性能的影響

純電動乘用車差速器作為純電動乘用車傳動系統的重要組成部件之一,能夠保證汽車轉彎過程的內/外輪速度差與動力扭矩的傳遞,直接影響著車輛行駛的功能可靠性和舒適性。而差速器異常噪聲問題影響駕駛人的駕車體驗和身心健康,隨著當前市場用戶對車輛質量水平和NVH性能的要求越來越高,對于純電動汽車差速器運行噪聲水平控制和先期故障模式識別的研究工作就顯得非常重要。

三、純電動乘用車差速器的裝配流程

純電動乘用車差速器生產批量大,工廠在裝配過程中,一般都采用自動線裝配,既保證了生產效率,也提高了產品質量。純電動乘用車減速器差速器的裝配流程為:裝配半軸齒輪及墊片;裝配行星齒輪及墊片;裝配行星齒輪軸;半軸齒輪軸向間隙測量;判斷,間隙合格則進行后續零部件加工,間隙不合格則返工。

為了保證產品質量,裝配線上,每臺純電動乘用車差速器都要檢測半軸齒輪的軸向間隙,差速器兩端的半軸齒輪軸向間隙都要檢測,而且兩端差值要求控制在 ±0.02mm以內。由于純電動乘用車減速器差速器殼體結構特殊,檢測不方便。樣件和小批量生產時,一般采用手工檢測。

手工檢測普遍存在以下問題:

1)手工檢測速度慢,需要手動旋轉半軸齒輪,并往一個方向將半軸齒輪壓住。檢測了一端的軸向間隙,還要將差速器倒過來再檢測另一端的軸向間隙。操作復雜,效率低。

2)檢測的軸向間隙不準確,不同的人檢測數據不一致,而且同一個人,多次檢測的結果也相差很大。

四、純電動乘用車差速器裝配的要求

為了保證差速器的強度,降低噪聲,保證整車的舒適性,裝配純電動乘用車差速器,一般要保證:

1)用手觸摸零件各處應無毛刺,目測齒輪應無磕碰、凸起、凹坑及裂紋等缺陷。

2)半軸齒輪和行星齒輪的法向間隙Ln= 0.05~ 0.2mm,變動量控制在0~0.05mm。

3)接觸區,齒長方向:接觸區居于齒長方向離小頭距離為齒長的10%處;齒高方向:位于齒高中部。

由于純電動乘用車差速器的殼體是一體式的,裝配好差速器總成后檢查接觸區和法向間隙,非常不方便。只能通過控制零件相關尺寸,來控制行星齒輪的理論安裝距,進而控制半軸齒輪和行星齒輪的接觸區位置和長度。再通過檢測半軸齒輪的軸向間隙,間接控制半軸齒輪和行星齒輪的法向間隙。

五、純電動乘用車差速器錐齒輪軸向間隙的在線控制

純電動乘用車差速器軸向間隙的定義

純電動乘用車差速器軸向間隙是當半軸齒輪處于差速器殼體最上端,和當半軸齒輪處于與行星齒輪接觸最低點之間的距離。當半軸齒輪處于差速器殼體最上端時,半軸齒輪端面與差速器殼體端面貼合。

純電動乘用車差速器軸向間隙的控制

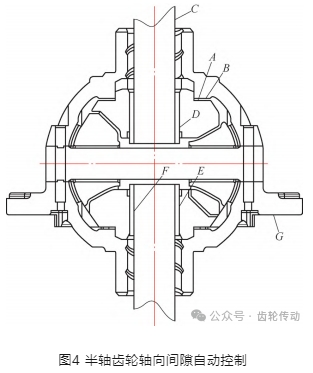

大批量生產中,為了實現高效、快速、可靠的檢測,特設計如圖4所示的控制裝置。

1)C、F是檢測軸,檢測軸連接在設備主軸上。

2)D、E是圓孔賬套,且固定在檢測軸上。

通過G面將純電動乘用車差速器固定在檢測臺上,C、F檢測軸帶著D、E圓孔漲套插入半軸齒輪花鍵孔,通過拉桿將賬套拉開,將兩個半軸齒輪漲緊固定在檢測軸上。檢測純電動乘用車差速器軸向間隙時,起動檢測軸,轉速為20~30r/min,同時,檢測軸沿著軸向運動,將半軸齒輪拉向殼體,當半軸齒輪A面與殼體B面貼合在一起時,檢測軸停止,檢測裝置記錄數據M1。然后,檢測軸往行星齒輪方向運動,當接觸到行星齒輪并且不能再移動的時候,旋轉檢測軸,連續記錄數據,采集距離最大的數據,記錄為M2,則實際的半軸齒輪軸向間隙為

需要注意的是,由于齒輪和殼體等零件的制造誤差,將影響M2值,不同的齒輪嚙合位置,M2值不一樣,為了取得最大M2值,需要測量軸轉動至少轉數

式中 Z1——半軸齒輪齒數;

Z2——行星齒輪齒數。

數據處理

(1)直齒錐齒輪齒側間隙和半軸齒輪軸向間隙的換算為了提高直齒錐齒輪的承載能力、降低嚙合噪聲,一般會對半軸齒輪和行星齒輪齒面修形,并且由于采用精鍛齒面工藝,熱處理后齒面變形,理論計算齒側間隙和半軸齒輪軸向間隙換算的結果,與實際數據相差比較大。生產中多采用下述方法進行換算。

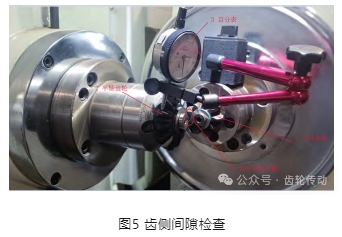

如圖5所示,將半軸齒輪和行星齒輪按理論安裝距安裝在錐齒輪滾動檢查機上,然后用百分表來檢查齒側間隙。

檢測方法:先將半軸齒輪往行星齒輪方向移動,直到齒側間隙為0,記錄位置為Li1;然后將半軸齒輪朝著遠離行星齒輪的方向移動,直到檢查的齒側間隙為設計要求的尺側間隙,這時記錄位置為Li2,則理論半軸齒輪軸向間隙

(2)純電動乘用車差速器軸向間隙合格判定設計時,考慮到制造誤差、熱處理變形、熱脹冷縮等因素對零件尺寸的影響,純電動乘用車差速器軸向間隙給定一個區間值,即最大最小值,實物測量值,應處在設計理論值的最大最小值范圍內,即Lnmin<ΔLi >Lnmax。

滿足以上條件,即可判定純電動乘用車差速器軸向間隙合格。

參考文獻略.