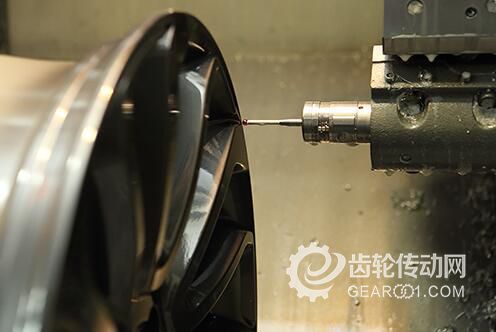

OLP40在線測量輪圈外觀造型

“工業(yè)4.0”的浪潮正推動制造行業(yè)向設(shè)備智能化、工廠智能化與系統(tǒng)信息化的方向轉(zhuǎn)變,這一變革將促進制造企業(yè)實現(xiàn)“智能工廠”的目標。精密測量是自動化生產(chǎn)不可或缺的環(huán)節(jié),雷尼紹正是將精密測量融入自動化生產(chǎn)的專家,能夠為不同規(guī)模的制造企業(yè)提供合適的制程控制技術(shù)。只需為多機床配備雷尼紹觸發(fā)式機床測頭,即可享受到機床環(huán)境溫度補償、自動工件找正、對刀及基準測量等自動化過程帶來的優(yōu)勢。那么雷尼紹機床內(nèi)的精密測量產(chǎn)品如何執(zhí)行高速的自動化程序呢?

汽車制造業(yè)競爭激烈,全球各大汽車制造商在車輛性能、安全性及外觀設(shè)計等方面不斷尋求突破,而其對金屬零件加工的要求更是精益求精。巧新科技工業(yè)是高質(zhì)量、輕量化鍛造金屬產(chǎn)品的供應(yīng)商,生產(chǎn)的優(yōu)質(zhì)鍛造輪圈及汽車底盤零件廣為世界主流汽車制造商所采用,這足見其對高質(zhì)量精密制造的堅持,而此點與雷尼紹精密測量的核心價值不謀而合;雷尼紹機床測頭系統(tǒng),包括OLP40、RMP60、OMP60及NC4刀具測量系統(tǒng)恰與巧新科技相得益彰,助其邁向高端精密制造之路。

鍛造輪圈程序復(fù)雜,且是少量多樣的生產(chǎn)。在金屬加工時,巧新對工件設(shè)定、基準測量及關(guān)鍵尺寸檢測的要求十分嚴格,巧新如何確保600臺用于生產(chǎn)鍛造輪圈的數(shù)控機床保持一致的精度及穩(wěn)定性?

為提升生產(chǎn)精度及減少廢品率,巧新為相關(guān)的車床及數(shù)控機床配置了使用光學(xué)信號傳輸且適合車削制程的雷尼紹OLP40測頭,以及使用無線電傳輸?shù)腞MP60機床測頭,用于工件位置、基準高度測量及在線關(guān)鍵尺寸檢測,提高了生產(chǎn)效能。

近些年,輪圈加工的精度要求更趨嚴格。2011年以前,巧新制造輪圈的可接受公差為0.05~0.1mm;但現(xiàn)在3D立體輪圈外觀造型的公差要求進一步提升。

雷尼紹OLP40測頭幫助巧新測量及監(jiān)控加工時的公差<0.02mm;以O(shè)LP40替代人工測量并更新工件原點,大大提高了效率,更大幅減少了80%的重復(fù)加工量;OLP40配合雷尼紹軟件不僅在生產(chǎn)時起到了導(dǎo)航作用,更提供在線測量及實時反饋;令巧新提升了生產(chǎn)精度及質(zhì)量,同時提高了生產(chǎn)效率,廢品率由2%~3%降低至0%。

與輪圈生產(chǎn)不同,汽車底盤是多量少樣的生產(chǎn),但同樣要求高精度金屬切削加工。雷尼紹OMP60光學(xué)機床測頭采用先進的調(diào)制光學(xué)傳輸,提供360°信號傳輸功能,可啟動測頭完成測量和校正,實現(xiàn)復(fù)雜輪廓工件的高精度測量。NC4則利用創(chuàng)新的激光技術(shù)對如0.2mm的刀具進行高速、高精度測量,并對如0.1mm的刀具進行破損檢測;非接觸方式測量可避免對精細刀具造成可能的磨損和破壞。

雷尼紹測頭系統(tǒng)為操作人員提供了全套解決方案,可實現(xiàn)實時定位、測量及加工在線測量,從而進一步實現(xiàn)制程自動化。

在工業(yè)4.0浪潮的推動下,欲保持競爭優(yōu)勢,自動化及智能生產(chǎn)是一條必經(jīng)之路。雷尼紹具備強大的定制解決方案研發(fā)能力,我們非常愿意向業(yè)界提供或分享自動化精密測量及制程控制的心得與經(jīng)驗。