全球資源和環境的雙重壓力,各國日益嚴格的排放標準,使汽車輕量化已經迫在眉睫。十三五規劃及《中國制造2025》要求,到2020年,中國新能源汽車年銷量將達到汽車市場需求總量的20%,約500萬輛。同時根據國內相關政策要求,到2017年,新能源汽車要通過使用輕量化復合材料實現車身較大幅度減重的目標,這就給諸多材料企業帶來了較大了空間和機會。

作為一種輕量化材料,CFRP(碳纖維增強復合材料)以其輕質高強等優異性能被譽為材料領域皇冠上的明珠,是新能源汽車“輕量化”最有效的解決方案,能顯著減輕產品的重量,被稱為提高能源利用效率的理想材料之一,在汽車輕量化方面發揮著日益重要的作用。碳纖維復合材料的應用是汽車輕量化的必由之路,其在汽車上成功實現產業化應用也必將引領輕量化的大潮。

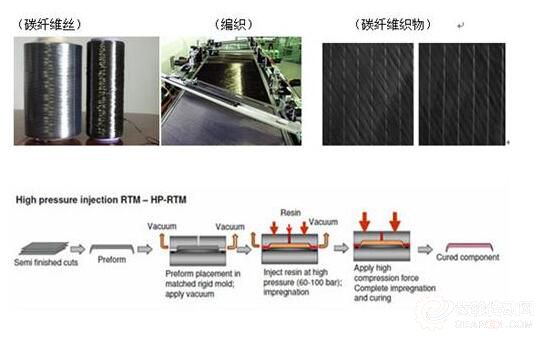

加工工藝(HP-RTM)

碳纖維增強復合材料零部件

然該領域的發展仍然受到諸多因素的制約:首先是設計方面,國內在汽車設計方面的人才和資源匱乏,尤其是從事過碳纖維量產部件設計的人才非常稀缺;其次,在生產工藝方面,傳統的航空航天領域的工藝,如熱壓罐、真空導入等,或由于生產效率低(幾十分鐘甚至幾個小時制造一個部件),亦或是制造成本高,無法適應汽車工業化生產的需求,因此只有最新的工藝才能滿足汽車行業的要求;此外,碳纖維原材料的成本高,極大程度上限制了其在汽車行業的應用。

因此對于材料商們來說,相較于傳統材料,CFRP這一新材料可謂是“著實難啃的骨頭”。敢想、敢做是康得一貫的作風,在困難面前其選擇勇往直前。 2014年10月,康得集團董事長鐘玉先生應邀陪同李克強總理訪德,并匯報了康得碳纖維產業的發展狀況,得到了中德兩國總理的高度肯定。康得集團作為中國最具潛力公司之一,高瞻遠矚,整合全球優勢資源,傾力打造全球唯一、規模最大、技術最先進的從碳纖維、輕量化設計,工藝技術研發到智能化規模化生產完整的新能源汽車碳纖維部件產業生態鏈。康得為新能源汽車產業提供全方位輕量化解決方案,助力我國新能源汽車產業實現彎道超越,引起了業界的極大關注。

而從目前的執行情況來看,康得此舉并非虛張聲勢。在其現有的生態鏈布局中記者發現,康得目前已經完成了新能源汽車碳纖維車體及部件產業生態鏈的布局,覆蓋碳纖維原材料生產、CFRP部件規模化生產、車身輕量化設計、基礎工藝研發。該產業生態鏈具體包括:中安信的高性能碳纖維產業基地、康得復合材料的工業4.0版智能化碳纖維車體及部件制造基地、歐洲汽車輕量化設計中心和歐洲復合材料研發中心、以及德國Fritzmeier公司的工業化生產技術支持。

其中,為彌補我國輕量化設計的短板,康得與全球與除寶馬公司之外,全球范圍內唯一擁有規模化生產碳纖維汽車部件設計經驗的德國雷丁汽車設計公司,在慕尼黑合資建立KDX-Roding歐洲汽車輕量化設計中心。采用國際最先進的汽車輕量化理念及設計技術,為新能源汽車提供輕量化的整體解決方案。據相關人員介紹,Roding擁有自己的工程設計中心及制造工廠,獨立設計研發并制造了全碳纖維復合材料結構駕駛艙及覆蓋件跑車Roding Roadster,同時為BMWi8系列提供了輕量化設計方案。

另外,其與德國國家級的碳纖維復合材料研究所(慕尼黑工業大學碳纖維研究所)合作建立了KDX歐洲復合材料研發中心,以歐洲先進的技術成果為基礎,研發新一代的材料及工藝技術。據了解,慕尼黑工業大學碳纖維研究所在新能源汽車復合材料輕量化領域享有盛名,同時對寶馬、奧迪、SGL、GE、空客、歐直等公司提供技術支持。

相對于多數企業的“望而卻步”,康得認為其也并非鋌而走險,因為CFRP領域的巨大發展前景已毋庸置疑。當碳纖維復合材料部件達到一定量產后,與金屬相比會具有一定的優勢。隨著輕量化緊迫性的不斷增強,CFRP產品用量勢必逐年增加,并且從長期來看,隨著碳纖維原材料價格不斷下降以及更高效的制造工藝技術的持續發展,碳纖維作為汽車部件材料的競爭力只會越來越強,將會廣泛的應用于汽車行業。

康得目前已實現了碳纖維復合材料部件的高效規模化生產,其深信將助推這一增長。它將自身最大優勢總結為“全方位”“整合”:“全方位”是指從最初的原材料研發到輕量化設計,從原材料供應到工業4.0版智能化生產,可提供系列的、完整的交鑰匙工程;“整合”則是指其為彌補國內短板,充分整合世界范圍內資源,將世界優秀的人才和先進的技術引進來,包括世界范圍一流的設計公司、研發團隊、設備工裝企業等,大大縮短了產品開發周期,降低成本,從而提供更優質的服務。“對于整個汽車行業,康得的新能源汽車碳纖維車體及部件產業生態鏈布局和產品與技術的突破,不僅能為新能源汽車同時可以為傳統汽車產業提供模塊化、系統化的輕量化解決方案。康得與行業內合作伙伴共同推動中國汽車輕量化協同發展,助力我國新能源汽車產業,實現彎道超車。”